De Kracht van Uptime: Basis voor Succes in de Maakindustrie

Stel je een fabriek voor die volop draait: orders komen binnen, het team werkt hard, en de productiedoelen zijn binnen bereik. Plots valt een cruciaal systeem uit, zoals een persluchtsysteem. De productielijn stopt abrupt. Elke minuut stilstand kost geld – een uur downtime kan €10.000 kosten, een dag al snel €100.000 of meer. Dit is een realiteit die Plant Managers en Operations Directors maar al te goed kennen. En dan is er Murphy’s Law: de wet die stelt dat als iets mis kan gaan, het ook mis zal gaan, vaak op het slechtst denkbare moment. Een probleem komt zelden alleen – een kapotte compressor kan drukverlies veroorzaken, wat leidt tot productdefecten, veiligheidsrisico’s en nog meer hoofdbrekens. Dat is Murphy in actie.

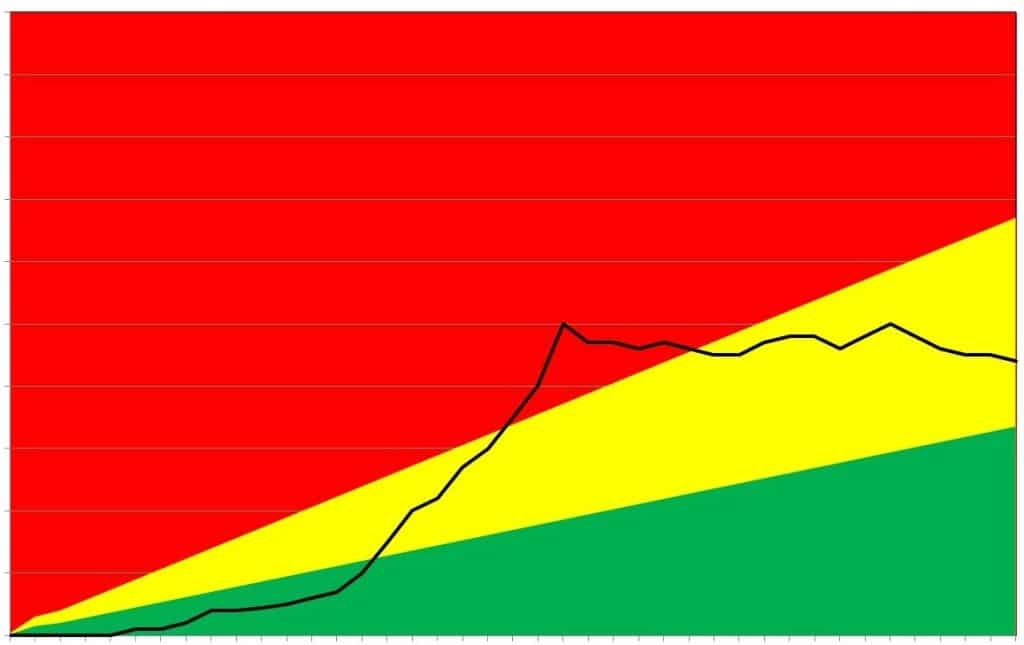

In de maakindustrie is uptime – de tijd dat je fabriek operationeel is – cruciaal. Het vormt de basis van je operatie. Zonder uptime geen productie, geen naleving van regelgeving, en geen kostenbesparing. Toch focussen veel fabrieken op kostenreductie of duurzaamheid, zonder eerst te investeren in continuïteit. Het gevolg? Meer stilstand en verliezen die elke besparing tenietdoen.

Doorstroom als Kern van de Operatie

Volgens de Theory of Constraints (TOC) is doorstroom essentieel: de snelheid waarmee je fabriek producten levert en waarde creëert. Stilstand is de grootste bedreiging hiervoor. Elke minuut downtime betekent geen toegevoegde waarde, maar wel oplopende kosten. Uptime moet daarom voorop staan. Dit vraagt om een proactieve aanpak: betrouwbare systemen, prioriteit voor onderhoud, en het minimaliseren van slijtage. Het doel is een productieproces dat soepel en ononderbroken draait.

De Valstrik van een Verkeerde Focus

Te vaak kiezen fabrieken voor goedkope oplossingen, zoals minder onderhoud of inferieure onderdelen. Dit lijkt op korte termijn voordelig, maar leidt tot meer uitval. Een voorbeeld: een fabriek bespaart €10.000 per jaar met een energiezuinige aanpassing, maar veroorzaakt een dag stilstand die €50.000 kost. De besparing verdwijnt, en de schade blijft. Dit illustreert wat er gebeurt als uptime niet de prioriteit is.

Compliance en Kostenbesparing: Gevolgen, Geen Doelen

Compliance en kostenbesparing zijn belangrijk, maar ze volgen uit een sterke basis van uptime. Zonder continuïteit kun je niet consistent voldoen aan regelgeving – stilstand verstoort processen en data, met boetes tot gevolg. Echte kostenbesparing ontstaat pas als je fabriek zonder onderbrekingen draait. Met een stabiele uptime kun je zelfs opschalen zonder grote extra investeringen, omdat bottlenecks zijn weggewerkt.

Uptime vs. Downtime-Reductie: Een Subtiel Verschil

Er is een subtiel verschil tussen uptime nastreven en downtime verminderen. Downtime-reductie is reactief: je repareert wat kapot is. Uptime is proactief: je bouwt systemen die zelden falen. Het draait om kwaliteit, duurzaamheid en continue verbetering – een mindset die je fabriek klaarstoomt om te presteren.

Extra Belang in High-Tech en High-End Maakfabrieken

Deze focus op uptime geldt nog sterker in high-tech en high-end maakfabrieken, zoals in aerospace, farmacie of precisie-elektronica. Hier kan een dag downtime €200.000 tot €1 miljoen kosten door de hoge waarde van producten en strikte kwaliteitsnormen. Continuïteit is niet alleen een voordeel, maar een absolute noodzaak om te overleven.

Conclusie: Begin bij de Basis

Zet uptime op één. Zorg dat je fabriek draait, en compliance, kostenbesparing en ruimte voor groei volgen vanzelf. Investeer in continuïteit en laat kortetermijndenken achter je.

Hashtags: #Manufacturing #Uptime #ProductionContinuity #OperationalExcellence #Industry40 #PlantManagement #TOC

LEAN vs. TOC: Meer leveren met minder doorlooptijd

In productie draait succes om meer leveren met minder doorlooptijd. De LEAN-filosofie, ontwikkeld door Taiichi Ohno bij Toyota, en de Theory of Constraints (TOC) van Eliyahu Goldratt bieden hiervoor krachtige methodes, maar ze verschillen fundamenteel in aanpak. Een analogie van een soldatenkolonne maakt dit helder – laten we kijken hoe LEAN en TOC dezelfde kolonne leiden en wat we daarvan leren.

De soldatenkolonne: Een fabrieksproces in beweging

Stel jouw productieproces voor als een groep soldaten die in een lange rij door een bos marcheren. De soldaten lopen achter elkaar in een vaste volgorde, elk met hun eigen maximale snelheid. De soldaat aan de voorkant begint het werk: zijn eerste stap betekent dat grondstoffen in het proces worden gebracht. Hij start op signaal van de sergeant, die de klantvraag vertegenwoordigt. De lengte van de kolonne, de afstand tussen de eerste en de laatste soldaat, is de hoeveelheid werk-in-uitvoering (WIP): hoe langer de kolonne, hoe meer half afgewerkt werk in je fabriek ligt te wachten. De soldaat aan de achterkant levert de output: de afgelegde afstand is het eindproduct dat je aan de klant levert.

Maar helaas, onderweg slaat Murphy altijd toe – een soldaat struikelt over een boomwortel, of stopt om zijn veters te strikken. Dit zijn de defecten, machine-uitval, of vertragingen in een fabriek.

Hoe leidt je de kolonne? Het doel is natuurlijk om de totale lengte niet onnodig lang te maken. Een lange kolonne betekent veel WIP, wat geld kost – je hebt kapitaal vastzitten in half afgewerkte producten. Bovendien vertraagt het de doorloopsnelheid: een nieuwe stap of bestelling moet wachten tot de hele kolonne is verwerkt. En, hoe sneller de kolonne loopt, hoe meer geld je verdient: snelheid is net zo belangrijk voor de winst als de marge op ieder product.

Let op: De volgorde van de soldaten kan niet worden gewijzigd. In een fabriek moeten handelingen in een vaste volgorde gebeuren: de eerste machine pakt onderdelen, de tweede bewerkt ze, de derde assembleert, en de vierde verpakt. Je kunt de verpakker niet vooraan zetten, want dan is er nog geen product om te verpakken. De volgorde moet kloppen met de processtappen.

LEAN’s Pull-systeem: Laat de klant het tempo tikken

LEAN leidt de kolonne met een pull-systeem, waarbij de klant het tempo bepaalt. Stel je een sergeant voor die achter de kolonne loopt – hij is de klant die jouw producten afneemt. Voor elke stap tikt hij op de schouder van de achterste soldaat, die op de volgende tikt, enzovoort, tot aan de voorkant. Dit is een single piece flow: soldaten lopen direct achter elkaar, zonder tussenruimte, en zetten alleen een stap als het signaal van achteren komt. De voorste soldaat start dus pas als het signaal van de sergeant via de kolonne bij hem aankomt. De sergeant tikt in een constant ritme, gebaseerd op klantvraag, zoals LEAN’s Takt Time. En het tikken is vergelijkbaar met een Kanban kaart.

Maar als Murphy toeslaat – een soldaat struikelt – stopt het signaal, en de kolonne komt tot stilstand. LEAN pakt dit vervolgens aan met Kaizen: de soldaten onderzoeken de oorzaak (bijvoorbeeld de boomwortel), verwijderen deze, en hervatten de mars, zodat de flow herstelt.

TOC’s Drum-Buffer-Rope: Laat de langzaamste soldaat leiden

TOC pakt het anders aan met de Drum-Buffer-Rope (DBR)-methode. Hier ‘drumt’ de langzaamste soldaat – de bottleneck – het tempo van de hele kolonne. TOC maximaliseert eerst zijn capaciteit door hem van alle ballast te bevrijden – zijn zware rugzak wordt afgedaan, hij krijgt betere schoenen, en zijn pad wordt vrijgemaakt, zodat hij zijn maximale snelheid bereikt. Een buffer vóór deze langzaamste soldaat – een kleine afstand – zorgt dat hij altijd kan blijven lopen, zelfs als soldaten ervoor struikelen. Een touw (de “rope”) verbindt hem met de voorste soldaat, zodat die niet te ver vooruitloopt – dit houdt de totale lengte op een maximum. Soldaten achter de langzaamste soldaat hebben per definitie meer capaciteit en kunnen inhalen als de kolonne oprekt. Het resultaat? Een compacte kolonne die gestaag marcheert en de output maximaliseert.

Hoe vullen ze elkaar aan?

LEAN streeft naar een vloeiende single piece flow, waarbij de klant (de sergeant) het tempo bepaalt, maar is gevoelig voor verstoringen. TOC gebruikt de bottleneck, maximaliseert diens capaciteit, en beschermt deze met een buffer – een pragmatische aanpak voor systemen met variabiliteit en Murphy. Beide methodes maximaliseren doorstroom, maar op hun eigen manier: LEAN focust op het elimineren van verspilling en minimaliseert buffers, terwijl TOC focust op maximaliseren van de snelheid van het geheel. Hoe kunnen deze twee visies elkaar versterken?

Valse tegenstellingen doorbreken voor betere resultaten

In de wereld van productie en projectmanagement lijken sommige tegenstellingen onvermijdelijk: kosten verlagen gaat ten koste van kwaliteit, en sneller leveren brengt instabiliteit met zich mee. Dit soort dilemma’s dwingt managers vaak tot pijnlijke keuzes. Maar zijn deze tegenstellingen wel zo onoplosbaar als ze lijken? Zowel de Theory of Constraints (TOC) van Eliyahu Goldratt als de LEAN-filosofie, geworteld in het Toyota Productie Systeem van Taiichi Ohno, suggereren van niet. Door aannames te doorbreken, bieden deze methodes een derde weg die beide doelen kan verenigen. Laten we twee veelvoorkomende valse tegenstellingen bekijken en onderzoeken hoe LEAN en TOC ze aanpakken.

Kosten verlagen versus kwaliteit verhogen: Een schijnbare tegenstelling

Een van de meest voorkomende dilemma’s in productie is de spanning tussen kosten en kwaliteit. Het idee dat je moet kiezen tussen lage kosten en hoge kwaliteit is diepgeworteld. Meer investeren in kwaliteitscontroles of betere materialen lijkt onvermijdelijk duurder, terwijl kostenbesparing vaak gepaard gaat met bezuinigingen die de kwaliteit schaden. Toch laten LEAN en TOC zien dat dit conflict vaak voortkomt uit een verkeerde aanname.

LEAN begint met een focus op waarde voor de klant en het elimineren van verspilling. Stel dat een fabriek kampt met een defectpercentage van 10%, wat leidt tot hoge herstelkosten en ontevreden klanten. De traditionele oplossing – meer kwaliteitscontroles toevoegen – verhoogt de kosten. LEAN draait dit om: defecten zijn een vorm van verspilling. Door de oorzaak van defecten aan te pakken, bijvoorbeeld met foutpreventie (Poka-Yoke) of betere training, kun je defecten verminderen. Dit verlaagt niet alleen de kosten van herstel, maar verhoogt ook de kwaliteit – zonder extra uitgaven.

TOC voegt een systemische lens toe. Vaak liggen defecten aan een bottleneck in het productieproces, zoals een overbelaste machine die fouten veroorzaakt. Goldratt’s aanpak is om deze constraint te identificeren en te optimaliseren, bijvoorbeeld door de workflow te herstructureren of een extra machine in te zetten. Het resultaat is een betere doorstroom en hogere kwaliteit, zonder dat de kosten stijgen. De aanname dat kwaliteit altijd duurder is, blijkt niet te kloppen.

Een fabriek die deze principes combineert, kan bijvoorbeeld haar defecten halveren, tienduizenden euro’s aan herstelkosten besparen en tegelijkertijd betere klantbeoordelingen krijgen. Dit toont aan dat kosten en kwaliteit niet altijd in conflict hoeven te zijn – een derde weg is mogelijk.

Snelheid versus stabiliteit: Harmonie door flow en focus

Een ander veelvoorkomend dilemma is de spanning tussen snelle levering en stabiele productie. Klanten eisen korte levertijden, maar haasten leidt vaak tot fouten, chaos en defecten. Managers voelen zich gedwongen te kiezen: snelheid ten koste van stabiliteit, of stabiliteit ten koste van snelheid. Ook hier laten LEAN en TOC zien dat dit een valse tegenstelling is.

LEAN benadrukt het belang van flow en een pull-systeem. In een traditioneel push-systeem produceert een fabriek zoveel mogelijk om “snel te zijn,” wat leidt tot overproductie, hoge voorraden en fouten door haast. LEAN’s oplossing is een Kanban-systeem, waarbij je alleen produceert wat de klant vraagt. Dit creëert een vloeiende workflow: de doorlooptijden worden korter (snellere levering), terwijl de productie stabieler wordt (minder chaos, minder defecten). De aanname dat snelheid altijd ten koste gaat van stabiliteit wordt ontkracht.

TOC richt zich op de bottleneck van het systeem. Stel dat de vertraging in de fabriek wordt veroorzaakt door een overbelaste machine. Goldratt adviseert om deze constraint te beschermen met een buffer en prioriteit te geven aan de kritische keten (Critical Chain). Door de bottleneck efficiënter te plannen, kun je de doorlooptijd verkorten zonder stabiliteit op te offeren. Een fabriek die deze aanpak toepast, kan bijvoorbeeld haar levertijden verkorten van 10 naar 7 dagen en tegelijkertijd het aantal defecten met 30% verminderen.

Reflectie: De kracht van aannames doorbreken

Wat deze voorbeelden laten zien, is dat veel tegenstellingen in organisaties niet zo onoplosbaar zijn als ze lijken. Zowel LEAN als TOC benadrukken dat schijnbare dilemma’s vaak voortkomen uit aannames – aannames die we zelden expliciet onderzoeken. LEAN doet dit door verspilling te elimineren en waarde centraal te stellen; TOC door het systeem als geheel te analyseren en te focussen op de beperkende factor. Samen bieden ze een krachtige manier om een derde weg te vinden, waarbij compromissen niet nodig zijn.

Dit vraagt wel om een andere manier van denken. In plaats van te accepteren dat we moeten kiezen tussen twee kwaden, dagen LEAN en TOC ons uit om dieper te graven: welke aannames houden dit conflict in stand, en hoe kunnen we ze doorbreken? Het antwoord ligt vaak in het optimaliseren van processen, het elimineren van inefficiënties, en het herdefiniëren van wat we als “onmogelijk” beschouwen. En het begint met de overtuiging en het vertrouwen dat het dilemma kan worden opgelost: in de natuur bestaan namelijk geen tegenstellingen.

Fabricage hoort in de bestuurskamer

Elk management streeft naar hogere omzetten en marges om de winst te maximaliseren. En daarin strijden veel onderwerpen om de schaarse aandacht. Hoewel marketing, sales, een sterk product en een slim bedrijfsmodel cruciaal zijn voor groei, is fabricage een pijler die aanzienlijk bijdraagt aan winstgevendheid. Maar vaak ondergewaardeerd in termen van aandacht. Dat is geheel onterecht. De significante impact van fabricage rust op vier essentiële pijlers:

1. Betere reputatie door betrouwbaarheid en kwaliteit

Tijdige levering en hoogwaardige productkwaliteit smeden een sterke reputatie, wat direct de omzet stimuleert door vertrouwen bij klanten op te bouwen. Naleving van ISO Kwaliteitsnormen versterkt geloofwaardigheid, vooral voor hoogwaardige maakbedrijven, door duurzaamheid en strakke procesbeheersing te tonen. Het kwantificeren van reputatie – via metrics zoals tijdige leveringspercentages of klantbehoud – maakt de waarde onmiskenbaar.

2. Hogere marges door kostenefficiëntie

Gestroomlijnde processen en minder verspilling verlagen kosten aanzienlijk. Het optimaliseren van vaste en variabele kosten, zoals utilities, verhoogt direct de winstgevendheid en maakt elke productieronde slanker.

3. Hogere marges door doorvoercapaciteit

Productiesnelheid, gemeten als doorlooptijd per bestelling, bepaalt de totale winst (marge × doorvoer). Kortere doorlooptijden verhogen de output, waardoor de omzet per periode stijgt en fabricage een omzetversneller wordt. Denk er eens over. Tijd is een cruciale factor in winstgevendheid.

4. Vermijden van discontinuïteitskosten

In de veeleisende maakindustrie is continuïteit doorslaggevend. Stilstand kan duizenden euro’s per uur kosten voor middelgrote fabrieken en miljoenen per dag voor grotere, met gevolgen voor reputatie en contractboetes.

Bottleneck gebroken?

Zou de bottleneck van managementaandacht doorbroken worden als bestuurders beseffen dat elk van deze aspecten – reputatie, kostenefficiëntie, doorvoercapaciteit en het vermijden van discontinuïteitskosten – minstens evenveel bijdraagt aan de winst als een beter product, een nieuwe campagne of die volgende grote order?

Briljante inzichten van Goldratt geven projectmanagement een turbo-boost

Eliyahu Goldratt heeft met de Theory of Constraints (TOC) en zijn boek ‘De zwakste schakel’ het projectmanagement eigenlijk opnieuw uitgevonden. Zijn Critical Chain Project Management (CCPM) biedt inzichten die traditionele methodes op hun kop zetten. Twee briljante voorbeelden laten zien waarom CCPM zoveel efficiënter is – en waarom jouw projecten sneller kunnen.

Inzicht 1: De valkuil van 90% slagingskans

Traditioneel schatten we projectonderdelen in met een 90% slagingskans. Dat lijkt veilig, maar het is een ramp. Waarom? De doorlooptijd bij een 90% kans is vaak meer dan het dubbele van de 50% kans. Technisch: de waarschijnlijkheidscurve van doorlooptijden heeft een vroege piek en een lange staart – het gemiddelde is veel groter dan de meest voorkomende uitkomst. Alle vertragingen (en die zijn er altijd: technisch, logistiek, menselijk) tellen op, en meevallers worden niet benut.

Conclusie: Een bottom-up tijdsplanning zit vol onnodige ruimte. Goldratt’s oplossing? Schat taken in op 50% slagingskans (bijvoorbeeld 5 in plaats van 10 dagen) en stop de vrijgekomen tijd in een gezamenlijke projectbuffer. Alle projectondedelen worden alleen bewaakt op duur, niet op deadline. Waarom is dit briljant? Bij normaal verloop en bij een meevaller kunnen opvolgende taken eerder starten, wat de totale doorlooptijd drastisch verkort. Geen verspilde buffers meer, maar een slimme, gedeelde buffer die het hele project beschermt. Goldratt pakt zo meteen ook het Student’s Syndrome (de start uitstellen tot het echt niet meer kan) en Parkinson’s Law (werk vult altijd al de beschikbare tijd) aan.

Inzicht 2: Multitasking is een efficiency-killer

Multitasking wordt vaak geprezen als efficiënt, maar Goldratt laat zien dat het een groot probleem is. Stel, Dirk de ontwerper werkt aan drie projecten – A, B en C – die elk 10 mandagen duren. Bij multitasking (alles parallel) werkt Dirk een beetje aan A, dan B, dan C, en herhaalt dit. Met een capaciteit van 1 persoon duurt het 30 dagen voordat alle projecten klaar zijn – en dat is zonder de schade van het schakelen (contextverlies, fouten). Realistischer? 40 dagen, door inefficiënties.

Nu zonder multitasking: Dirk doet eerst A volledig (10 dagen), dan B (20 dagen), en dan C (30 dagen). Wat gebeurt er? A is na 10 dagen klaar – collega’s kunnen al verder. B is na 20 dagen klaar, en C na 30 dagen. Drie keer winst: eerdere oplevering, minder chaos, en collega’s kunnen sneller door. Multitasking vertraagt alles; focus versnelt.

CCPM: projectmanagement on stereoids

Dit zijn slechts twee van de vele inzichten in CCPM. Het resultaat? Véél kortere doorlooptijden, betere samenwerking, en projecten die op tijd – of zelfs eerder – klaar zijn. Applaus voor Goldratt!

Continuïteit: waardevolle business asset van een fabriek

We weten allemaal wat een cyber hack kan aanrichten: productiestops, dataverlies, reputatieschade. Maar terwijl we miljoenen investeren in cybersecurity, vergeten we andere risico’s die net zo essentieel zijn – en die een hele fabriek zo maar een dag kunnen stilleggen. Continuïteit is een business asset die we over het hoofd zien, en dat kan je duur komen te staan. Is het redelijk om te investeren in continuïteit naar rato van het effect?

De blinde vlek: Meer dan alleen cyber hacks

Wat dacht je van deze alledaagse risico’s:

- Een kapotte labelprinter: Een simpele printer die etiketten drukt, faalt – en de hele verpakkingslijn ligt stil. Geen verzending, geen productie.

- Utilities zoals perslucht: Een storing in de persluchttoevoer stopt alle pneumatische machines. Niet aan zien komen? De fabriek ligt plat.

- Personeelstekort: Een griepepidemie zorgt ervoor dat 30% van je operators thuisblijft. Geen crossgetraind personeel? Je productie halveert.

Deze risico’s lijken triviaal, maar de impact is enorm. En Murphy slaat altijd toe. Een dag stilstand in een middelgrote fabriek kan al snel tonnen kosten – om nog maar te zwijgen van gemiste deadlines, boze klanten en reputatieschade. Toch investeren we hier amper in, terwijl we wel cybersecurity-specialisten inhuren.

Continuïteit als business asset

Continuïteit is meer dan een nice-to-have; het is een strategische asset. Het gaat om het vermogen om te blijven draaien, wat er ook gebeurt. Storingen zijn geen “als”-scenario’s, maar “wanneer”-scenario’s. Eliyahu Goldratt, de man achter de Theory of Constraints, zou zeggen: “An hour lost at the bottleneck is an hour lost for the entire system.” En Murphy kent jouw bottlenecks! Een dag stilstand is een domino-effect van vertragingen, kosten en verloren vertrouwen.

Investeer naar rato van het effect

De oplossing? Investeer in continuïteit op basis van de impact van een verstoring. Doe een risicoanalyse: wat kost een dag stilstand? Neem om te beginnen je totale jaaromzet en deel die door het aantal werkdagen (bijvoorbeeld 250). Voor een fabriek met €50 miljoen jaaromzet is dat €200.000 per dag. Tel daarbij op een bedrag (tienduizenden euro’s?) voor de operationele kosten van een dag draaien, plus een dag om de boel weer stabiel draaiend te krijgen. En dan nog een bedrag voor reputatieschade. Wat is dat waard, zeker als je in de high-end of high-tech manufacturing zit waar kwaliteit van levering is verbonden met je imago van de kwaliteit van het product?

Continuïteit: doen

Stop met het negeren van Murphy. Een simpele persluchtstoring kan je tonnen kosten – en je reputatie. Investeer naar rato van de impact. Wat zijn jouw kosten bij een dag stilstand?

Perverse prikkels

Eliyahu Goldratt, de geestelijk vader van de Theory of Constraints, zei ooit: “Tell me how you measure me, and I will tell you how I behave.” Ofwel: onze manier van meten bepaalt het gedrag van mensen. Mensen zijn emotioneel én pragmatisch – en zeker niet gek. Die twee drijfveren botsen vaak: emotioneel willen we het beste, maar pragmatisch kiezen we voor wat werkt binnen het systeem. Verkeerd gedrag? Dat is de schuld van de leider, of in bredere zin van de systemen die we ontwerpen. Verkeerde informatie en verkeerde meetmethoden en beloningen leiden tot perverse prikkels. En nergens zien we dit zo duidelijk als bij subsidies – vooral bij semi-overheidsinstellingen en ngo’s.

Meten dwingt pragmatisme boven emotie

Goldratt’s uitspraak legt de kern bloot: meten stuurt gedrag, vaak tegen onze emotionele intenties in. Stel, een bedrijf meet productiviteit door gewerkte uren. Emotioneel willen medewerkers excelleren en waarde toevoegen, maar pragmatisch blijven ze langer op kantoor – zelfs als ze niet productief zijn – omdat ze weten dat uren tellen, niet resultaat. De meting wint met inefficiëntie en frustratie als gevolg.

Dit conflict speelt ook op macroniveau. Overheden en subsidieverstrekkers willen impact meten, vaak tot in detail. Denk aan een subsidie voor duurzame innovatie: de aanvrager moet exact rapporteren hoeveel CO2 wordt bespaard, hoeveel banen worden gecreëerd, en welke mijlpalen binnen drie maanden worden gehaald. Dit lijkt logisch, maar het creëert perverse prikkels.

Subsidies: Vooral semi-overheid en ngo’s buigen mee

Subsidieverstrekkers eisen gedetailleerde rapportages omdat ze houvast zoeken. Maar per definitie weet de overheid niet wat écht goed is voor de wereld. Innovatie gedijt op vrijheid, niet op micromanagement. Door te meten dwingt de overheid organisaties om pragmatisch te handelen, ten koste van hun drive om te innoveren. Dit gedrag zien we vooral bij semi-overheidsinstellingen zoals kennisinstellingen en bij ngo’s. Zij passen zich vaak aan de hoepels van de subsidieverstrekker aan, omdat hun financiering en bestaansrecht hiervan afhangen.

Bijvoorbeeld: een universiteit krijgt een subsidie voor een onderzoeksproject, maar moet elk kwartaal rapporteren over “meetbare vooruitgang”. Het team wil grensverleggende kennis ontwikkelen, maar pragmatisch kiezen ze voor quick wins die goed scoren in de rapportage – zoals een publicatie die nét aan de eisen voldoet – in plaats van te investeren in diepgaander, risicovoller onderzoek. Ngo’s doen hetzelfde: zij richten hun projecten in op wat meetbaar is, bijvoorbeeld aantal mensen bereikt, niet op wat de grootste impact heeft.

Mkb-bedrijven daarentegen bieden vaak weerstand. Zij willen niet buigen naar de bureaucratische eisen van subsidieverstrekkers. Een kleine ondernemer die een innovatiesubsidie aanvraagt, haakt soms af als de rapportagelast te zwaar wordt. Liever behouden ze hun vrijheid en zoeken ze andere financiering, dan dat ze hun drive om te ondernemen en innoveren laten verstikken door pragmatische aanpassing.

Wat moeten we dan wel doen?

De overheid zou juist niet zoveel moeten willen meten. Innovatie en maatschappelijke vooruitgang vragen om vertrouwen, niet om bureaucratie. In plaats van organisaties te dwingen om te rapporteren over meetbare outputs, zou de focus moeten liggen op het creëren van een omgeving waarin ondernemers en instellingen vrij kunnen experimenteren – waar passie en pragmatisme in balans zijn. Geef subsidies met minimale voorwaarden, en laat organisaties zelf bepalen hoe ze waarde toevoegen. Doe een open ‘beauty contest’ voor mooie ideeën zonder vooraf eisen te stellen. Ja, dat voelt risicovol – maar echte vooruitgang komt uit risico, niet uit controle.

Zijn alle subsidies perverse prikkels?

Subsidies zijn bedoeld om goed te doen, maar door hun focus op beheersen, meten en controleren creëren ze ongewenst gedrag. Vooral kennisinstellingen en ngo’s worden pragmatici, terwijl mkb’ers vaak afhaken. Goldratt’s inzicht – meten stuurt gedrag – laat zien dat dit geen toeval is, maar een systeemfout. Ronald Reagan zei ooit: “The nine most terrifying words in the English language are: ‘I’m from the government, and I’m here to help.’” Dus, een prikkelende vraag om mee af te sluiten: zijn alle subsidies met resultaatsverwachting eigenlijk geen perverse prikkels?

De waarde van jouw product ligt bij de klant – niet bij jou

Te vaak koppelen we de prijs van ons product aan onze eigen kosten, inzet of waardeperceptie. Dat is een kardinale fout. De waarde die een klant ziet in jouw product is volledig onafhankelijk van wat jij erin hebt gestopt of wat jij ervoor hebt betaald. Het kan een tiende zijn van jouw idee – of tien keer meer. De sleutel? Achterhaal de pijn van je klant, pas je dienstverlening daarop aan, en stel je prijs af op de waarde die zij ervaren. Dat is pas win-win.

De fout: Kosten en prijs koppelen

Veel bedrijven bepalen hun prijs op basis van kosten plus een marge: “Ik heb €100 geïnvesteerd, dus ik vraag €120.” Of ze baseren het op hun eigen waardeperceptie: “Dit heeft me zoveel moeite gekost, dus het is €200 waard.” Maar de klant ziet dat anders. Voor hen kan jouw product €20 waard zijn – of €2.000 – afhankelijk van hoe het hun probleem oplost. Kosten en prijs koppelen negeert de klant en geeft waarde weg, óf het schrikt klanten af met een te hoge prijs die hun pijn niet weerspiegelt.

Achterhaal de pijn van de klant

De waarde zit in het probleem dat je oplost. In B2B: een machinefabrikant ontdekt dat een klant downtime vreest – elke minuut stilstand kost €10.000. Een machine met 99,9% uptime, snelle installatie en 24/7 service is voor hen €200.000 waard, ook al kost het jou €50.000 om te maken. In B2C: een ouder wil een kinderfiets die veilig is, snel geleverd wordt vóór een verjaardag, en inclusief montage. Ze betalen graag €300, ook al is jouw kostprijs €100.

Het product is meer dan het ding zelf – het omvat de hele ervaring: levertijd, klantenservice, verpakking, bezorglocatie, installatie, onderhoud, garantie, betalingsschema, en meer. Achterhaal waar de pijn zit, en pas je dienstverlening daarop aan.

Prijs op basis van klantwaarde

Als je de pijn kent, stel je de prijs af op de waarde die de klant ervaart – niet op jouw kosten. Voor de machinefabrikant: bied een premium pakket met snelle levering, 24/7 support en 5 jaar garantie voor €200.000. Voor een andere klant, die minder haast heeft en geen service nodig heeft, bied je een basismodel voor €80.000. In B2C: de ouder betaalt €300 voor de fiets met snelle levering, terwijl een prijsbewuste klant €150 betaalt voor een standaardmodel met langere levertijd.

Marktsegmentatie: De lakmoesproef

Dit inzicht is cruciaal voor echte marktsegmentatie. Een markt heeft pas een segment als de ene klant zijn prijs aan een andere klant kan melden zonder verwondering of frustratie. Als de premium klant €200.000 betaalt en de basisklant €80.000, maar beiden zijn blij omdat hun specifieke behoefte is vervuld, heb je geslaagde segmentatie. Het verschil zit in honderd dingen: levertijd, service, garantie, installatie, enzovoort. Dit geldt voor zowel B2B als B2C.

Geef geen waarde weg

Te vaak geven we waarde weg door onze eigen lage waardeperceptie (“Dit kan nooit €200.000 waard zijn”) of door niet op maat te leveren (“Iedereen krijgt dezelfde service”). Dat is zonde. Wees creatief: pas je aanbod aan, los de echte pijn op, en prijs op basis van klantwaarde. Eliyahu Goldratt, de geestelijk vader van TOC, zou zeggen: “Focus on the customer’s constraint.” Wat houdt jouw klant tegen, en hoe kun jij dat oplossen? Dat bepaalt de waarde – en jouw succes.

Kritieke Keten versus Kritieke Pad projectmanagement

In projectmanagement staan twee methodes tegenover elkaar: de traditionele Critical Path Method (CPM) en het baanbrekende Critical Chain Project Management (CCPM), gebaseerd op de Theory of Constraints (TOC). Beide willen projecten succesvol afronden, maar de verschillen in aanpak zijn groot. De CCPM, in het Nederlands Kritieke Keten Methode biedt een overtuigend alternatief dat inefficiënties blootlegt en aanpakt waar de Kritieke Pad Methode faalt. Dit zijn de cruciale verschillen.

1. Tijdsschattingen: Stop met marge stapelen

De Kritieke Pad Methode leidt tot overschatte taakduren. Teamleden en managers stoppen veiligheidsmarges in elke taak om risico’s af te dekken, wat resulteert in een planning die bol staat van onrealistische buffers. In de praktijk worden deze marges verspild want het onderdeel duurt zo lang als ervoor staat, en vertragingen stapelen zich alsnog op.

De Kritieke Keten Methode pakt dit anders aan. Taken krijgen een realistische schatting – een 50/50-duur zonder extra vet. Alle veiligheidsmarges worden samengevoegd in één projectbuffer aan het einde van de keten. Dit levert een strakke, maar robuuste planning op die onzekerheden effectief opvangt.

2. Focus: Afhankelijkheden én middelen

Bij de klassieke Kritieke Pad Methode draait alles om het langste pad van afhankelijkheden. Dat klinkt logisch, maar het negeert een cruciale factor: de beschikbaarheid van middelen. Overbelaste teams en multitasking zijn het gevolg, met inefficiëntie als onvermijdelijke uitkomst.

De Kritieke Keten Methode richt zich op de keten van taken die zowel afhankelijkheden als resourcebeperkingen omvat. Door multitasking te elimineren en resources slim te verdelen, wordt de echte bottleneck aangepakt. Het resultaat is een planning die werkt in de echte wereld.

3. Beheer: Weten waar je staat

Met de klassieke Kritieke Pad Methode zie je problemen vaak te laat. De voortgang wordt reactief gevolgd, en als taken uitlopen, verschuift alles mee. Pas aan het einde blijkt of het project nog haalbaar is – te laat om te corrigeren.

De Kritieke Keten Methode biedt grip met tools zoals de Fever Chart. Deze toont direct hoe de buffer standhoudt tegenover de voortgang. Afwijkingen worden meteen zichtbaar, zodat je proactief kunt ingrijpen en prioriteiten kunt stellen.

4. Resultaten: Bewijs in plaats van beloftes

De Kritieke Pad Methode belooft structuur, maar levert te vaak te late, te dure of incomplete projecten op. De Kritieke Keten Methode bewijst haar waarde met harde cijfers: bedrijven als Boeing en NASA verkorten hun projectduur met 40% en halen deadlines consistenter.

Dat is geen toeval, maar het gevolg van een superieure aanpak.

LEAN, Six Sigma en TOC: conflict of collega’s?

LEAN en Six Sigma domineren de wereld van procesoptimalisatie. Bedrijven leunen op deze methodes om efficiëntie te boosten, kosten te drukken en kwaliteit te verhogen. Maar zijn ze echt zo onfeilbaar als ze lijken? Vanuit het perspectief van de Theory of Constraints (TOC) kunnen we interessante vraagtekens zetten bij hun aanpak. Laten we ze onder de loep nemen.

LEAN: De jacht op verspilling

Taiichi Ohno, grondlegger van het Toyota Productie Systeem, stelde: “All we are doing is looking at the timeline from the moment the customer gives us an order to the point when we collect the cash. And we are reducing that timeline by removing the non-value-added wastes.” LEAN’s obsessie met het elimineren van verspilling – overproductie, wachttijd, defecten – klinkt logisch. Maar wat als je overal verspilling wegsnijdt, terwijl de bottleneck in je proces blijft stagneren?

Eliyahu Goldratt, de man achter TOC, zou hier tegenin brengen: “The goal is not to improve one measurement in isolation. The goal is to reduce operational expense and reduce inventory while simultaneously increasing throughput.” LEAN jaagt op lokale efficiëntie, maar mist vaak het grotere plaatje. Stel je een fabriek voor: als je elke machine perfectioneert behalve de trage bottleneck, stapelt voorraad zich op en blijft je throughput laag. Goldratt waarschuwde: “A system of local optimums is not an optimum system at all; it is a very inefficient system.”

Six Sigma: De jacht op perfectie

Six Sigma, met wortels bij Motorola en gepopulariseerd door General Electric, richt zich op het minimaliseren van variatie en defecten. Bill Smith, een van de bedenkers, zag het als een manier om processen statistisch te beheersen tot een foutmarge van 3,4 defecten per miljoen kansen. Jack Welch, ex-CEO van GE, noemde het “the most important initiative GE has ever undertaken” vanwege de focus op kwaliteit en klanttevredenheid.

Maar ook hier slaat de TOC-alarmbel. Six Sigma’s streven naar perfectie kost tijd, geld en middelen – vaak zonder te vragen: waar zit de beperking die onze prestaties écht bepaalt? Goldratt zou stellen dat het polijsten van een proces dat niet de bottleneck is, verspilde energie is. Waarom zes sigma’s nastreven op een subprocess dat de doorstroming niet bepaalt? Peter Drucker’s wijsheid past hier perfect: “There is nothing so useless as doing efficiently that which should not be done at all.”

TOC: Jacht op de bottleneck

TOC draait om één kernvraag: wat is de bottleneck, de constraint? Goldratt’s filosofie is simpel maar krachtig: identificeer de zwakste schakel, optimaliseer die, en maak al het andere daaraan ondergeschikt. Terwijl LEAN verspilling najaagt en Six Sigma variatie bestrijdt, vraagt TOC: wat houdt onze flow tegen? Een snelweg-metafoor helpt misschien: LEAN maakt elke strook van de snelweg efficiënter, Six Sigma zorgt dat niemand van de lijn afwijkt, maar TOC focust op de nauwe brug die al het verkeer ophoudt.

De menselijke kant

Ohno benadrukte respect voor mensen: “The Toyota style is not to create results by working hard. It is a system that says there is no limit to people’s creativity.” Toch zien we LEAN in de praktijk soms verworden tot een meedogenloze efficiency-machine, waarin medewerkers standaardwerk opgedrongen krijgen. Six Sigma kan nog verder gaan, met zijn zware nadruk op data en statistiek – medewerkers worden analisten of uitvoerders van rigide protocollen. W. Edwards Deming waarschuwde: “A bad system will beat a good person every time.” TOC biedt een alternatief door de doorvoer in het systeem centraal te stellen, niet de micromanagement van taken of variaties.

Tijd voor reflectie?

- LEAN blinkt uit in het opsporen van verspilling, maar mist vaak de focus op de bottleneck.

- Six Sigma levert ongeëvenaarde precisie, maar kan verzanden in over-analyse van niet-kritieke processen.

- TOC dwingt je om prioriteiten te stellen en flow te maximaliseren, maar vraagt om een paradigmaverschuiving: niet alles hoeft perfect te zijn, alleen de constraint. En daar ligt volgens mij het probleem voor de acceptatie: ons brein zegt “Zo simpel kan het niet zijn!?”

TOC confronteert ons echter met een waarheid: echte verbetering begint bij focus op de flow. Wat denk jij – alleen LEAN en Six Sigma, of verdient TOC een plek aan tafel?

De vorm van je proces: herken jij jouw organisatie?

Elke organisatie heeft een unieke manier van werken. De stroom van goederen of informatie verschilt, maar toch zijn er patronen te herkennen. Deze patronen kun je zien als modellen, vaak benoemd met een letter die de vorm van het proces weergeeft: van grondstoffen of activiteiten (onderaan) naar eindproducten of diensten (bovenaan). Zo’n classificatie helpt om een gesprek met elkaar aan te knopen, en van elkaar te leren.

De waarheid over organisaties

In elke organisatie zijn handelingen van elkaar afhankelijk en moeten in een bepaalde volgorde gebeuren. Daarnaast fluctueert de doorlooptijd – met mensen uiteraard, maar zelfs met robots. Wiskundig gezien leidt dat altijd tot een doorvoer die lager is dan het mogelijke gemiddelde, ook al wordt daar hardnekkig op gepland. Hoe kan dat? Het klinkt vreemd. Je zou denken dat een latere stap vertraging kan goedmaken, maar nee: verstoringen worden doorgegeven in de keten. Opvolgende stappen kunnen niet compenseren, omdat ze afhankelijk zijn van de ‘stapel’ die de vorige stap aanlevert.

En dan is er nog de zwakste schakel – de bottleneck – die het tempo bepaalt, voor alles. Al werkt een schakel naast, voor of na een bottleneck nog zo snel, het geheel kan niet sneller dan de snelheid van de bottleneck opleveren.

Bekende vormen: I, V, A en T

We noemen de vier generieke procesvormen naar een letter. De I-vorm is het meest simpel: een rechte lijn van begin tot eind, met stappen netjes achter elkaar. Maar er zijn ook complexere vormen, zoals de V, A en T, elk met hun eigen dynamiek en uitdagingen. Laten we ze kort bekijken.

- V-vorm: Eén input, veel outputs (bijv. metallurgie, datacenters). Uitdaging: voorraden en lange omsteltijden.

- A-vorm: Veel inputs, weinig outputs (bijv. auto-industrie, software). Uitdaging: complexe stromen en lage bezetting.

- T-vorm: Standaard met maatwerk (bijv. e-commerce, verzekeraars). Uitdaging: voorraden en wisselende leverprestaties.

Wat herken jij?

Welke vorm past bij jouw organisatie? En hoe manage jij je organisatie en knelpunten? Ik ben benieuwd naar je ervaringen en inzichten.

TOC kan ook scholen helpen

Non-profitorganisaties staan voor de uitdaging om met beperkte middelen maximale impact te maken. Hun “product” is geen tastbaar goed, maar een dienst – bijvoorbeeld opleiding, training, hulp, advies. In het geval van een school is dat onderwijs dat leerlingen voorbereidt op de toekomst. Daarbij kunnen bewezen principes uit de bedrijfswereld, zoals de Theory of Constraints (TOC), een verschil maken. TOC richt zich op het identificeren en aanpakken van knelpunten om de prestaties van een systeem te verbeteren. En gaat in tegen veel bestaande inzichten.

Wat is de Theory of Constraints?

TOC is een managementfilosofie die uitgaat van de wiskundige wetmatigheid dat elk systeem met afhankelijkheden, hoe ingewikkeld ook, wordt beperkt door één of een paar knelpunten (constraints of bottleneck). Door deze knelpunten te identificeren en te elimineren, kan de totale doorstroom en dus de output van het systeem significant toenemen. In het voorbeeld van een school kan dit knelpunt van alles zijn, en voor elke school ook weer anders: teveel overhead, een te krap rooster, te weinig lokalen, een tekort aan docenten, of een inefficiënte klassenindeling. Het doel van TOC is simpel: maximaliseer de doorstroom door het systeem door je te focussen op wat het tegenhoudt. Focus op flow.

En het doel moet helder worden geformuleerd, zodat er geen misverstand is over wat we proberen te bereiken. In een school kan het doel worden gedefinieerd als de kwaliteit en kwantiteit van geleverde afgestudeerden, in een zo kort mogelijke tijd. En dat natuurlijk tegen zo laag mogelijke operationele kosten, en zo min mogelijk vastgezet kapitaal, bijvoorbeeld in gebouwen.

Voor een non-profit is TOC aantrekkelijk omdat het geen dure investeringen vereist, maar slechts een verandering in mindset en focus. Het helpt om middelen effectiever in te zetten, wat aansluit bij de realiteit van een non-profit. Bovendien is het flexibel: TOC kan worden toegepast op kleine schaal (één klas) of schoolbreed.

Uitdagingen

TOC implementeren in een organisatie is niet zonder obstakels. Veranderingen kunnen weerstand oproepen bij beheerders die gewend zijn aan oude vuistregels, zoals maximale bezetting (bij een school volle klassen) of een eenzijdige focus op kostenbeheersing terwijl de opbrengsten daardoor in gevaar komt.

Dit kan worden aangepakt door mensen te betrekken in het denkproces en te starten met een pilot en de resultaten te meten. Als de gewenste effecten inderdaad komen, wordt het makkelijker om draagvlak te creëren voor bredere toepassing.

Dit archief bevat momenteel (nog) geen inhoud.